PSM 위험성 평가 컨설팅

설계, 건설, 시운전 및 조업과정의 공정사고 위험 감소 등을 목적으로 하는 평가 컨설팅

PSM 위험성 평가 컨설팅은?

목적

1. 설계, 건설, 시운전 및 조업과정의 공정사고 위험 감소

2. 발생 가능한 사고 및 재해 특성 규명, 빈도 및 결과 예측

3. 설비의 운전성, 경제성 및 환경 문제 조사

4. 잠재된 기계적 결함과 HUMAN ERROR를 분석

5. 사고원인조사, 변경된 설비관리 및 설비보전차원의 기계적 완벽성 확인 기술로도 활용

6. 결과는 회사의 의사결정 판단자료로 활용

2. 발생 가능한 사고 및 재해 특성 규명, 빈도 및 결과 예측

3. 설비의 운전성, 경제성 및 환경 문제 조사

4. 잠재된 기계적 결함과 HUMAN ERROR를 분석

5. 사고원인조사, 변경된 설비관리 및 설비보전차원의 기계적 완벽성 확인 기술로도 활용

6. 결과는 회사의 의사결정 판단자료로 활용

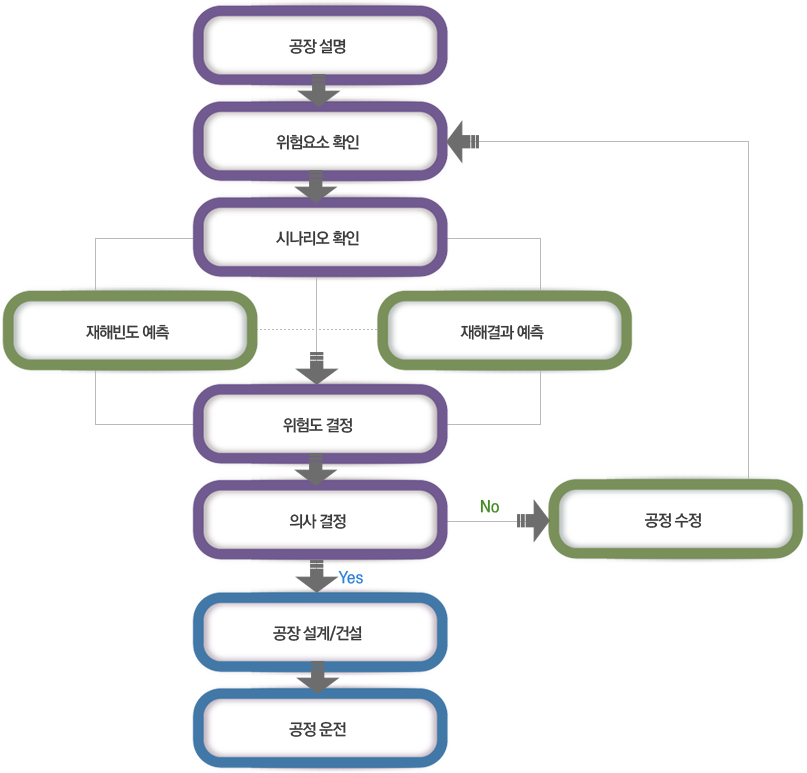

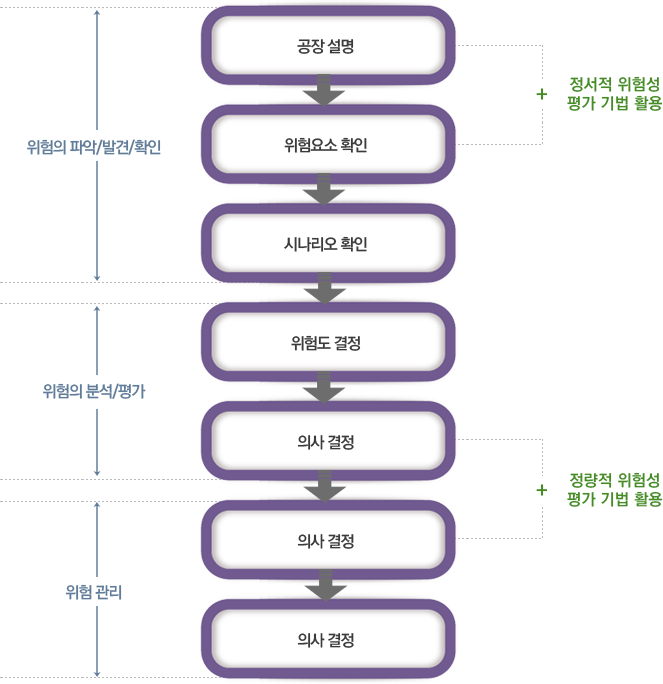

위험성평가 절차

공정위험성분석

위험관리 방법

1. 위험요소 파악·확인

- 설계(공정) 검토 : 공정도면 등 각종 자료를 통한 위험요소 확인

- 현장 검토 : Site review, Site audit

- 물질 및 운전의 위험특성 파악 (취급물질의 특성파악 / 작업내용의 위험특성 파악)

2. 위험성 평가기법 활용

- 설계(공정) 검토 : 공정도면 등 각종 자료를 통한 위험요소 확인

- 현장 검토 : Site review, Site audit

- 물질 및 운전의 위험특성 파악 (취급물질의 특성파악 / 작업내용의 위험특성 파악)

2. 위험성 평가기법 활용

위험평가 기법

| 선정요령 | 적용단계 규정 : 설계, 건설, 운전단계, 변경관리 등 평가목적 규정 활용 가능한 자료 및 인적자원 법률적 적용 여부 |

|---|---|

| 정성적 위험성 평가 | HAZOP, Check-list, What-if, PHA 등 기법의 활용에 따라 반정량적 평가 가능 |

| 정량적 위험성 평가 | FTA, ETA, CA, FMECA 등 |

보고서 작성

| 보고서에 포함되어야 할 내용 | “위험성 평가 서류철” 작성 |

|---|---|

| 공정 및 설비개요 | 공정검토자료, 검토보고서의 후속조치, 재설계서류, 부가적인 권고사항등 모든 작업서류 포함 |

| 공정의 위험특성 | |

| 검토범위와 목적 | |

| 팀 리더 및 구성원 인적사항 | |

| 검토결과 | |

| 우선순위 및 일정이 포함된 실행계획 |

소요비용

▸ 산출기준 : 엔지니어링 기술진흥법 제 10조에 의한 엔지니어링 사업대가의 기준 적용